New Facing Targets Sputtering 新対向ターゲット形スパッタリング技術

従来型対向ターゲット形スパッタリング装置 の原理と問題点

従来型対向ターゲット形スパッタリング装置の原理

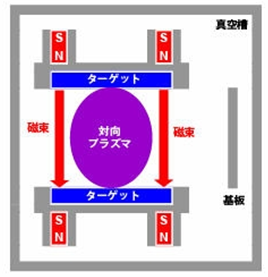

従来型の対向ターゲット形スパッタリング(Facing Targets Sputtering : FTS)装置はマグネトロンスパッタリング法で問題となる高エネルギー粒子の基板表面との衝突を抑制するため、右図に示すように、2枚のターゲットを対向するように配置し、薄膜を形成する基板はその脇に設置する構造となっています。 また、従来型の対向ターゲット形スパッタリング法では2枚の対向するターゲットの背面に異極が向かい合うように設置した永久磁石によりターゲット周囲を磁束で取り囲む磁場構造となります。 この永久磁石による対向するターゲットとほぼ垂直に交差する磁束と電源からターゲットに供給するマイナス電圧(電磁界)により電子は対向するターゲット間を往復運動します。

このターゲット間を往復運動する電子は真空装置内に導入されたArガスと衝突することでArイオンを発生することで、対向ターゲット空間に高密度プラズマ(対向プラズマ)を形成します。この対向プラズマ内のArイオンがターゲット表面に形成されるカソードシースで加速され、ターゲットをスパッタすることで高エネルギー粒子の基板表面への衝突を抑制しつつ、ターゲットの脇に設置した基板上に薄膜を形成します(低ダメージ成膜の実現)。 また、この対向プラズマは対向ターゲット間に形成される磁場によりこの対向ターゲット間に拘束されるため、基板表面へのプラズマの影響を抑制することで、低温成膜を実現しました。

▲図1 従来型対向ターゲット形スパッタリング装置概略図

▲図1 従来型対向ターゲット形スパッタリング装置概略図

磁性薄膜形成における対向ターゲット形スパッタリング法の特長

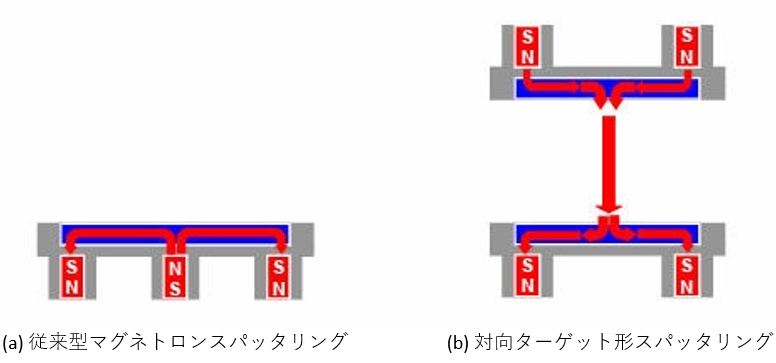

ターゲットに磁性材料を用いてスパッタ法により磁性薄膜を形成する際、従来型のマグネトロンスパッタリング法では薄膜を形成しにくい場合があります。これは従来型のマグネトロンスパッタリング法の場合、磁性材料のターゲットを使用すると、図2(a)に示すようにターゲット背面に設置した永久磁石の磁束が磁性材料ターゲット内部を通ることで閉磁路を形成してしまうため、ターゲット表面の磁束密度(磁場強度)が低下し高密度プラズマを形成しにくくなります。その結果、スパッタ時の放電電圧が極端に高くなる場合や低い成膜レートしか得られない場合があります。

一方、対向ターゲット形スパッタリング法の場合、図2(b)に示すように、磁性材ターゲットを使用することで、ターゲット背面に設置した永久磁石の磁束がターゲット内部を通過しターゲット中央部付近の磁束密度が高くなる傾向にあります。しかし、閉磁路を形成することなく、対向するターゲットに磁束が届くため対向ターゲット間に高密度プラズマを形成することができ、非磁性材料と同様にスパッタすることが可能です。

▲図2 磁性材料ターゲットを用いた場合の磁束の流れ

従来型対向ターゲット形スパッタリング装置の問題点

対向ターゲット形スパッタリング法はマグネトロンスパッタリング法では解決困難であった低温・低ダメージ成膜を実現することができました。しかし、従来型の対向ターゲット形スパッタリング装置にはいくつかの問題があります。まず、従来型の対向ターゲット形スパッタリング装置では対向ターゲットおよび永久磁石を真空容器内部に設置する構造となっているため、ターゲットに供給する電源電力用ケーブルおよび冷却水はフィードスルーなどを通して真空容器内に供給する形となります。 このように複雑な構造となっているため、従来型の対向ターゲット装置ではターゲットの交換作業が簡単ではありません。

また、従来型対向ターゲット形スパッタリング法がこれまで広く普及していない最大の理由は、量産用の大型(矩形)ターゲットを用いたスパッタ源(カソード)を実現できなかったためです。小型正方形ターゲットを使用した場合、その対照性から安定な高密度プラズマを形成することができますが、大型矩形ターゲットを使用した場合、対向ターゲット空間に形成する高密度プラズマが歪んでしまう現象が発生します。マグネトロンスパッタリング法の場合、ターゲット表面上に高密度プラズマを形成するため大型矩形ターゲットを使用しても安定なプラズマが得られますが、大型矩形ターゲット間に高密度プラズマを形成し拘束することは大変難しく、高密度プラズマが歪むことにより均一な膜厚分布が得にくいなど、これまで解決できない大きな課題でした。NFTSにより、この課題を解決できました。