New Facing Targets Sputtering 新対向ターゲット形スパッタリング技術

新対向ターゲット形スパッタリング技術の特長

従来型対向ターゲット形スパッタリング法からの改善点

門倉博士により開発された新対向ターゲット形スパッタリング法(New Facing Targets Sputtering : NFTS)は従来型の対向ターゲット形スパッタリング法での長所を生かしつつ、問題点を克服し、量産用製造技術として現在有機ELディスプレイ及び照明などの電極形成分野やプラスチックフィルムへの各種薄膜材料のコーティングなどの分野で使用されています。以下に従来型の対向ターゲット形スパッタリング法との違いについて説明します。

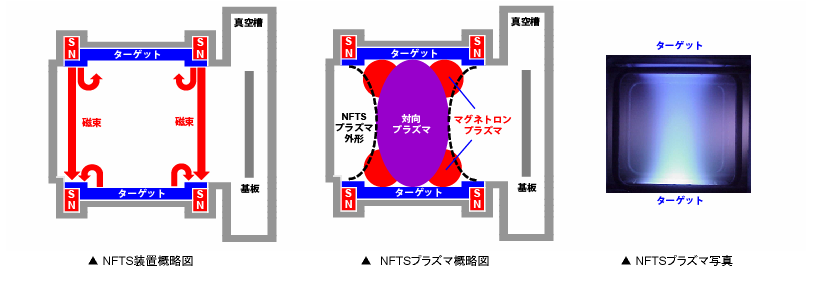

従来型の対向ターゲット式スパッタリング法では、大きな対向ターゲット空間に均一で安定なスパッタプラズマを形成することが難しく、大型化が困難でした。一方、NFTSでは従来の対向ターゲット間に拘束する高密度プラズマ(対向プラズマ)と同時に安定性の高いマグネトロンプラズマをターゲット表面に形成することで安定な高密度プラズマの形成を実現しました。

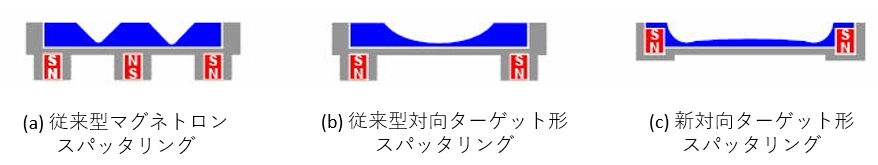

NFTSプラズマ源の概略を図1及び図2に示します。従来型ではターゲット背面に配置した磁場形成用永久磁石をNFTSではターゲット外縁部に配置します(図1左図)。この永久磁石配置はターゲット外縁部において磁石の自己リターン作用によりターゲット表面にマグネトロンプラズマを形成します(図1中図)。この磁場構造により大型矩形ターゲットにおけるスパッタリングプラズマの安定性を大幅に改善することができました。

▲図1 新対向ターゲット形スパッタリング(NFTS)技術 概略図

▲図1 新対向ターゲット形スパッタリング(NFTS)技術 概略図

新対向ターゲット形スパッタリング法のエロージョン形状(従来法との比較)

新対向ターゲット形スパッタリング法(NFTS)の独自磁場構造は大型矩形ターゲットにおける安定なプラズマの形成だけではなく、広いエロージョン領域を実現することでターゲットの利用効率を高めることができます。ターゲットのエロージョン形状はターゲット表面に形成される高密度プラズマの形状に大きく影響します。 従来型のマグネトロンスパッタリング法では、その磁場構造によりターゲット表面にはドーナツ状のマグネトロンプラズマを形成するため、図2(a)に示すエロージョン形状となります。 また、従来型の対向ターゲット形スパッタリングの場合、対向するターゲット間に高密度プラズマ(対向プラズマ)を形成するため、エロージョン形状は図2(b)に示すようにターゲット中心付近が最も深く削られます。 一方、新対向ターゲット形スパッタリング法(NFTS)では、対向プラズマとマグネトロンプラズマの両方を利用するため、ターゲットの中心付近は対向プラズマ、ターゲット表面外縁部付近はマグネトロンプラズマにより削ることで、図2(c)に示すようにターゲット全体を利用することができ、高いターゲット利用効率が得られます。

プラズマ源の箱型化

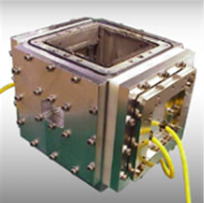

NFTSでは複雑な装置構造を避けるため図3に示すように、ターゲットユニット全体をコンパクトな箱型構造としました。FTSにおいてこの箱型のプラズマ源の開発は大変進歩性が高かったため範囲の広い特許を取得しています。この箱型プラズマ源は3次元構造の金属フレームにターゲットのユニットを対向する形で設置し、その他の部分は金属プレートで閉じたシンプルな構造となっています。

また、この箱型プラズマ源は大気側から真空容器に容易に脱着できるようになっているため、ターゲットの交換等の作業性を大幅に向上させました。さらに、この装置構造はプラズマ源を真空容器と分離するため、真空容器は基板を搬送できる最小限のサイズとすることで真空容器の大幅な小型化を実現しました。さらに、ターゲットユニットに供給する冷却水や電源はフィードスルーなどの通すことなく大気中から供給することができる構造となっています。これらの改善により、NFTSではコンパクトでシンプルな装置構造と高い操作性、メンテナンス性を実現しました。

▲図3 箱型プラズマ源

▲図3 箱型プラズマ源