New Facing Targets Sputtering 新対向ターゲット形スパッタリング技術

大型ウェブ式NFTS装置の特長

■ プラズマ源内の独自プラズマの形成およびプラズマ拘束により

◆ 低温・低ダメージ成膜を実現

◆ 従来技術と比較し高品質な薄膜を形成可能

◆ 高いターゲットの利用効率を実現

■低温成膜の実現により

◆ 成膜領域における大型の冷却ドラムが不要

■ 大型の冷却ドラムが不要になったことにより

◆ シンプルなフィルム搬送系・コンパクトな装置構造を実現

■ シンプルでコンパクトな装置構造の実現により

◆ メンテナンス性に優れ、信頼性の高い量産装置を実現

▲大型Web式NFTS装置

【大型ウェブ式NFTS装置の特長】

門倉博士が開発した新対向ターゲット形スパッタリング(NFTS)法によるウェブコーターは、フィルム基板の搬送には冷却ドラムを使用することなくフィルムの熱変形を生じさせない低温状態で薄膜形成を実現させた成膜技術です。 NFTSプラズマ源は、2枚のターゲットを向かい合わせた空間内に発生させるプラズマを拘束させることでプラズマ源の外側空間には高いエネルギー状態の電子やイオンを放出させない特長があります。 即ち、スパッタプラズマを対向ターゲット空間内に効率良く拘束することによりフィルム表面に生じるジュール熱の発生を抑制することが出来ます。 そのため、フィルム表面温度上昇の抑制はスパッタ粒子の凝着エネルギーとプラズマ源を構成する部材の発熱による輻射の対策をすること十分であることを見出しました。 この独自プラズマ拘束技術の開発により、搬送する基板フィルムの温度上昇を抑制することができ、成膜領域における冷却ドラムは必要としないため複雑かつ精密なフィルム搬送系も必要としません。

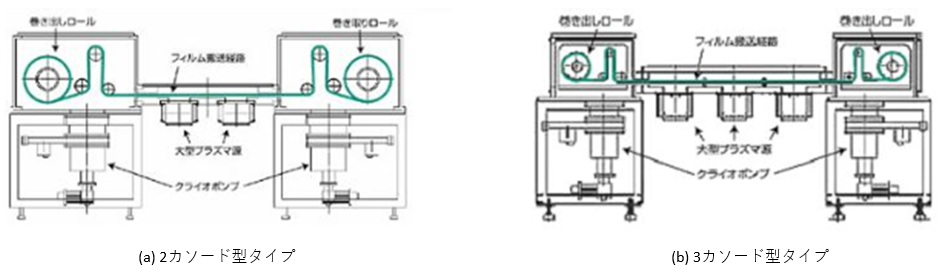

図3には箱型プラズマ源を2式設置したNFTS式ウェブコーターの概略図を示します。 装置左右にフィルムロールを格納する真空槽があり、フィルムはテンションコントローラーを介し巻き出し、巻き取りロールを結びます。 そのフィルムロール間に箱型のプラズマ源を設置し、フィルムを搬送させながら薄膜をコーティングします(Role to Role)。 成膜領域には冷却ロールを必要としないため、フィルム搬送に必要な容積の小さな真空槽のみで済みます。 また、箱型プラズマ源は大気中からフィルム搬送容器の底板に着脱することができ、ターゲット交換作業等が容易に行うことができます。 フィルムの着脱は真空容器でありながら大気中の簡易フィルム搬送機構の場合と同様に簡単に作業できます。 また、真空容器の清掃や保守も極めて簡単にできる特長があります。

さらに、NFTS式ウェブコーターでは箱型プラズマ源と成膜領域である真空槽をユニット化することにより下図(a)のプラズマ源2式から下図(b)の3式へフィルム搬送系をほとんど変更することなく、容易に増設することが可能です。 このことにより、お客様のビジネス状況に応じた装置構成へ変更が可能です。

▲大型ウェブ式NFTS装置 概略図

このNFTS式ウェブコーターでは箱型プラズマ源内にスパッタプラズマを拘束することにより、低温成膜だけではなく、基板フィルムへの高エネルギー粒子の照射を抑制することができるため膜応力が小さく、マグネトロンスパッタリング法とは異なる緻密な薄膜を形成することができます。 また、NFTS技術では従来の対向ターゲット(FTS)技術とは異なる磁場構造により、ターゲット全体をスパッタすることで高いターゲット使用効率を実現すると共に、幅方向に±5 % 程度の均一な膜厚分布が可能です。

【ウェブ式NFTS設備へのサポート体制】

弊社では、ウェブ式NFTS装置をお客様へ提供するだけではなく、お客様が検討している製品に対して、研究・開発段階から弊社内の実験装置を使用し確認することが可能です。研究・開発段階からサポートすることで、製品化までの時間を短縮するだけではなく、弊社が提供する技術・設備に対して理解を深めて頂き、間違いない製品化へのプロセスを提供致します。